OBIETTIVO

Riduzione del rischio chimico

Come migliorare l’ambiente di lavoro e ridurre il rischio nella propria azienda attraverso l’uso di soluzioni innovative.

CLIENTE

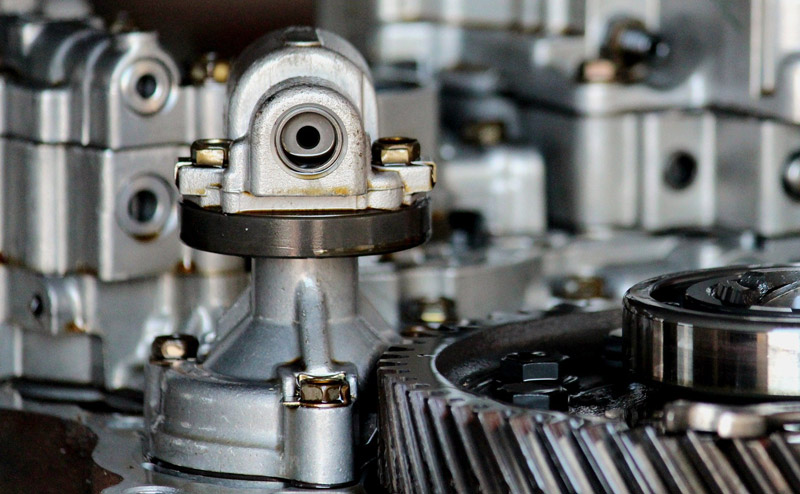

Una storica azienda metalmeccanica della bergamasca con cui collaboriamo ormai da anni, è specializzata nella costruzione di trasmissioni meccaniche per macchine agricole e movimento terra, lavorando prevalentemente acciai di varia tipologia e ghisa.

L’intero ciclo produttivo è completamente sviluppato all’interno dell’azienda, dove partendo dal grezzo stampato si arriva al prodotto finito ed assemblato, attraverso processi di tornitura, foratura, rettifica, dentatura ingranaggi e trattamento termico.

PROBLEMA

Qualche anno fa, data la particolare attenzione all’innovazione ed alla sicurezza, si è presentata la necessità di passare da un prodotto tradizionale, contenente donatori di formaldeide ed altri biocidi, a prodotti esenti da tali molecole e con l’obiettivo di migliorare l’ambiente di lavoro, il grado di stabilità e la resa operativa del prodotto precedente.

L’esigenza era inoltre quella di mantenere l’utilizzo di un singolo prodotto per tutte le applicazioni di tornitura e rettifica.

SOLUZIONE

Abbiamo quindi verificato insieme le esigenze del cliente ed abbiamo presentato la nostra proposta di utilizzare un prodotto ad alto valore tecnologico, che potesse garantire i seguenti risultati:

- buona performance di taglio nelle operazioni di tornitura, foratura e rettifica

- protezione dall’ossidazione di macchine e pezzi lavorati

- utilizzo di un prodotto esente da ogni tipo di biocida per la riduzione del rischio chimico aziendale

- migliorare la sicurezza nei confronti degli operatori

- miglioramento della stabilità delle emulsioni per eliminare i trattamenti con additivi

Promessi i vantaggi sopra descritti, l’azienda ha accettato la nostra proposta ed iniziato alcuni test comparativi, insieme ad un prodotto concorrente.

RISULTATI

Il test è durato circa 3 mesi in cui abbiamo monitorato regolarmente il prodotto e verificato che gli obiettivi concordati venissero raggiunti.

Nei mesi successivi abbiamo raccolto i dati necessari e verificato i seguenti risultati:

- Prezzo d’acquisto in €/L: + 44% rispetto al prodotto precedente

- Quantità in Litri di prodotto acquistato: – 22% di prodotto concentrato

- Durata vasche prima della sostituzione: raddoppiata, da 6 mesi ad 1 anno

- Sono stati inoltre eliminati tutti gli additivi di intervento precedentemente in uso ed il prolungamento della durata delle vasche contribuisce alla riduzione dei costi di produzione.

Inoltre, non si sono più resi necessari interventi con additivi stabilizzanti, ad ulteriore vantaggio della riduzione del rischio in azienda, il miglioramento dell’ambiente di lavoro e la riduzione del costo di produzione.

I risultati ottenuti con questo progetto ci hanno concesso di acquisire la fiducia del cliente e poter estendere la nostra collaborazione all’intero processo produttivo, con l’introduzione delle nostre soluzioni su tutte le applicazioni in cui si rende necessaria una lubrificazione, dalla manutenzione, alla dentatura, al trattamento termico.